Druckluftkupplungen: Power-Verbindungen für höchste Performance!

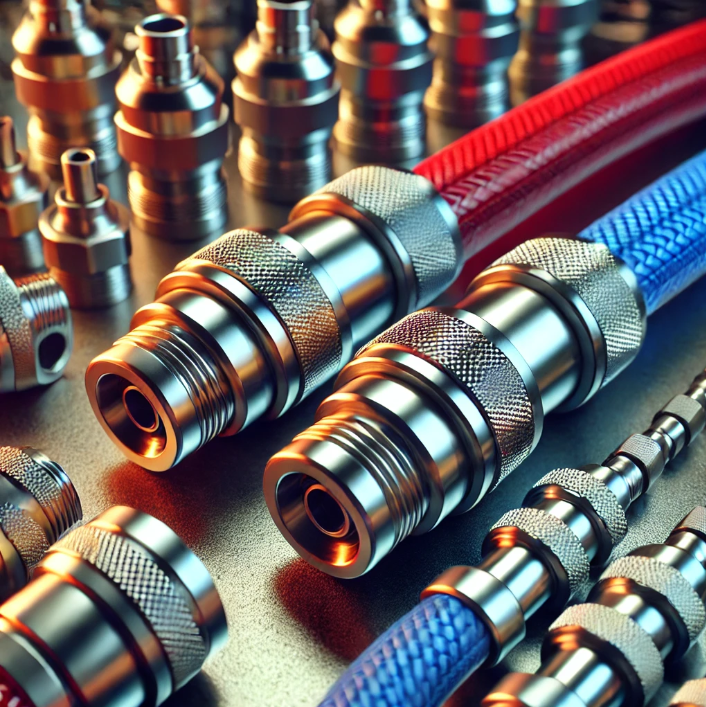

Druckluftkupplungen spielen eine zentrale Rolle in modernen Druckluftanlagen und industriellen Fertigungsprozessen. Diese essentiellen Komponenten ermöglichen die sichere und effiziente Verbindung verschiedener Druckluftsysteme und tragen maßgeblich zur Gesamtleistung der Anlage bei. Die richtige Auswahl und der fachgerechte Einsatz von Druckluftkupplungen entscheiden über Energieeffizienz und Betriebssicherheit.

Druckluftkupplungen spielen eine zentrale Rolle in modernen Druckluftanlagen und industriellen Fertigungsprozessen. Diese essentiellen Komponenten ermöglichen die sichere und effiziente Verbindung verschiedener Druckluftsysteme und tragen maßgeblich zur Gesamtleistung der Anlage bei. Die richtige Auswahl und der fachgerechte Einsatz von Druckluftkupplungen entscheiden über Energieeffizienz und Betriebssicherheit.

Die Anforderungen an pneumatische Systeme und deren Komponenten steigen kontinuierlich. Moderne Druckluftkupplungen müssen höchste Standards in Bezug auf Durchflussrate, Arbeitsdruck und Langlebigkeit erfüllen. Dieser Artikel behandelt die wichtigsten Aspekte von Druckluftkupplungen – von den technischen Grundlagen über Auswahlkriterien bis hin zu Wartungsanforderungen und spezifischen Anwendungsbereichen in der Industrie.

Grundlagen der Druckluftkupplungen

Eine Druckluftkupplung ist ein präzise konstruiertes Verbindungselement, das die schnelle und sichere Verbindung von Druckluftleitungen mit Werkzeugen und Maschinen ermöglicht. Diese technischen Komponenten sind unverzichtbar für die effiziente Nutzung von Druckluftsystemen in industriellen Anwendungen.

Definition und Funktionsweise

Druckluftkupplungen bestehen aus einem Zwei-Komponenten-System: dem Stecker (männlicher Teil) und der Buchse (weiblicher Teil). Der Stecker verfügt über eine zentrale Nase, die in die Buchse eingeführt wird, während die Buchse eine formschlüssige Nut aufweist. Beide Teile sind mit Rückschlagventilen ausgestattet, die den Luftstrom bei getrennter Verbindung automatisch unterbrechen.

Wichtige Komponenten

Ein modernes Druckluftkupplungssystem besteht aus folgenden Hauptkomponenten:

- Stecker mit integriertem Rückschlagventil

- Buchse mit Sicherungsmechanismus

- Dichtungselemente für luftdichte Verbindungen

- Verriegelungsmechanismus

- Gehäuse aus hochwertigem Material

Arten von Druckluftkupplungen

Die verschiedenen Typen von Druckluftkupplungen lassen sich nach ihrer Funktionsweise und Anwendung unterscheiden:

| Kupplungstyp | Eigenschaften | Hauptanwendung |

|---|---|---|

| Schnellverbindung | Einfaches Stecksystem, Zahnringarretierung | Allgemeine Werkstattanwendungen |

| Sicherheitskupplung | 2-Druck-Mechanismus, Entlüftungssystem | Professionelle Industrieanwendungen |

| Standardkupplung | Einfache Konstruktion | Hobby und Heimwerker |

| Industriekupplung | Robuste Metallausführung | Schwere industrielle Nutzung |

Die Materialauswahl spielt eine entscheidende Rolle für die Leistungsfähigkeit der Kupplungen. Eloxiertes Aluminium und gehärteter Edelstahl sind die bevorzugten Materialien für hochwertige Kupplungen, da sie eine hohe Korrosionsbeständigkeit und Langlebigkeit gewährleisten. Diese Materialien ermöglichen Arbeitsdrücke von bis zu 12 bar und Durchflussraten von 1600l/min bei 6 bar.

Besonders hervorzuheben sind die Sicherheitskupplungen mit ihrem speziellen 2-Druck-Mechanismus. Diese Version entspricht den strengsten arbeitsrechtlichen Vorschriften und verhindert durch ihr Entlüftungssystem gefährliche Situationen beim Abkuppeln. Die Temperaturbeständigkeit dieser Kupplungen liegt zwischen -20°C und +70°C, was sie für die meisten industriellen Anwendungen qualifiziert.

Die Wahl der richtigen Druckluftkupplung hängt von verschiedenen Faktoren ab, wie dem benötigten Durchfluss, dem Arbeitsdruck und den spezifischen Anforderungen des Einsatzbereichs. Moderne Kupplungssysteme bieten dabei eine hohe Flexibilität durch ihre Kompatibilität innerhalb derselben Nennweite, was den Austausch von Werkzeugen erheblich vereinfacht.

Vorteile von Hochleistungs-Druckluftkupplungen

Moderne Hochleistungs-Druckluftkupplungen revolutionieren die Art und Weise, wie Unternehmen ihre Druckluftsysteme betreiben. Mit beeindruckenden Innovationen und technologischen Fortschritten bieten sie erhebliche Vorteile gegenüber herkömmlichen Systemen.

Erhöhte Effizienz

Die Integration moderner Druckluftkupplungen führt zu signifikanten Effizienzsteigerungen im gesamten System. Analysen zeigen Einsparpotenziale bei den Energiekosten von 30 bis 50 Prozent. Diese bemerkenswerte Effizienzsteigerung basiert auf mehreren Faktoren:

| Effizienzfaktor | Einsparpotenzial | Auswirkung |

|---|---|---|

| Energieverbrauch | 65-90% | Reduzierte Betriebskosten |

| Systemoptimierung | 20-70% | Verbesserte Gesamtleistung |

| Druckverluste | bis zu 50% | Höhere Systemeffizienz |

Verbesserte Sicherheit

Hochleistungs-Druckluftkupplungen setzen neue Maßstäbe in der Arbeitssicherheit. Das innovative 3-in-1-Sicherheitssystem eliminiert den gefährlichen Peitschenhiebeffekt gemäß ISO 4414 vollständig. Zu den wichtigsten Sicherheitsmerkmalen gehören:

- Zweistufiger Entkopplungsmechanismus für kontrollierte Druckentlastung

- Automatische Druckentlüftung vor der vollständigen Trennung

- Antistatische Gehäusekonstruktion für sichere Handhabung

- Korrosionsbeständige Materialien mit 13% Chromanteil

Längere Lebensdauer

Die Konstruktion moderner Hochleistungs-Druckluftkupplungen zielt auf maximale Haltbarkeit ab. Durch den Einsatz hochwertiger Materialien und innovativer Fertigungstechniken erreichen diese Komponenten eine deutlich verlängerte Betriebsdauer. Die Lebensdauer wird durch mehrere Faktoren positiv beeinflusst:

Der Einsatz von gehärtetem Stahl in der Verriegelung und korrosionsbeständigen Materialien im Anschlussnippel gewährleistet eine außergewöhnliche Robustheit. Die Komponenten werden umfangreichen Funktions- und Lebensdauertests unterzogen, die weit über die üblichen Industriestandards hinausgehen.

Besonders hervorzuheben ist das integrierte Drehgelenk mit hochfestem Edelstahlgehäuse und Gummischutz, das die mechanische Belastung minimiert. Diese Konstruktion ermöglicht einen maximalen Betriebsdruck von 12 bar bei gleichzeitig geringem Gewicht, was die Handhabung erleichtert und den Verschleiß reduziert.

Die regelmäßige Wartung dieser Hochleistungskomponenten gestaltet sich durch ihre durchdachte Konstruktion besonders effizient. Innovative Features wie der Differenzdruckindikator “Economizer” ermöglichen eine präzise Überwachung des Systemzustands und signalisieren rechtzeitig den optimalen Zeitpunkt für Wartungsarbeiten.

Auswahlkriterien für die richtige Druckluftkupplung

Die sorgfältige Auswahl der richtigen Druckluftkupplung ist entscheidend für die Effizienz und Sicherheit pneumatischer Systeme. Bei der Evaluation müssen verschiedene technische Parameter und Umgebungsfaktoren berücksichtigt werden, um eine optimale Systemleistung zu gewährleisten.

Durchflussrate und Arbeitsdruck

Die Durchflussrate ist einer der wichtigsten Parameter bei der Auswahl einer Druckluftkupplung. Moderne Hochleistungskupplungen erreichen Durchflussraten von bis zu 3686 l/min bei 6 bar Betriebsdruck. Der zulässige Arbeitsdruckbereich erstreckt sich typischerweise von 2 bis 16 bar, wobei die konkrete Auslegung von der spezifischen Anwendung abhängt.

Folgende Faktoren beeinflussen die Durchflussleistung:

- Nennweite der Kupplung

- Ventilkonstruktion und Durchgangsgeometrie

- Druckverluste an Verbindungsstellen

- Systemdruck und Luftverbrauch der angeschlossenen Werkzeuge

Umgebungsbedingungen

Die Wahl des Kupplungsmaterials richtet sich nach den Umgebungsbedingungen am Einsatzort. Eine Übersicht der gängigsten Materialien und ihrer Eigenschaften:

| Material | Einsatzbereich | Vorteile |

|---|---|---|

| Gehärteter Stahl | Schwere Industrieumgebungen | Hohe Verschleißfestigkeit |

| Edelstahl | Korrosive Umgebungen | Chemische Beständigkeit |

| Verbundwerkstoff | Standardanwendungen | Kratzfeste Oberfläche |

Die Temperaturbeständigkeit der Dichtungsmaterialien muss ebenfalls berücksichtigt werden. NBR, EPDM, FKM oder FFKM Dichtungen werden je nach Temperaturbereich und Medienbeständigkeit ausgewählt.

Kompatibilität mit vorhandenen Systemen

Die Integration in bestehende Druckluftsysteme erfordert besondere Aufmerksamkeit bei der Profilauswahl. Moderne Kupplungssysteme sind in verschiedenen standardisierten Profilen verfügbar:

- ISO 6150 B (internationaler Standard)

- Europäisches Profil

- Truflate-Profil

Bei der Systemintegration müssen zusätzlich folgende Aspekte beachtet werden:

- Anschlussgeometrie

- Gewinde und Anschlussmaße

- Einbaulage und Platzbedarf

- Montageoptionen

- Sicherheitsaspekte

- Automatische Druckentlastung

- Verriegelungsmechanismen

- Schutz gegen unbeabsichtigtes Lösen

- Wartungsanforderungen

- Zugänglichkeit für Inspektionen

- Reinigungsmöglichkeiten

- Austauschbarkeit von Verschleißteilen

Für spezielle Anwendungen, wie beispielsweise im Nuklearsektor, stehen Sonderausführungen zur Verfügung. Diese erfüllen erhöhte Sicherheitsanforderungen und verfügen über spezielle Zertifizierungen.

Die Verwendung von Schutzvorrichtungen wie Protektoren für verschiedene Schlauchdurchmesser (Ø13mm, Ø16mm und Ø19mm) wird empfohlen, um Beschädigungen zu vermeiden und die Lebensdauer der Kupplungen zu verlängern.

Bei der Integration in bestehende Systeme ist die Kompatibilität der Durchflussraten besonders wichtig. Die gewählte Kupplung muss den erforderlichen Luftdurchsatz gewährleisten, ohne dabei einen zu hohen Druckverlust zu verursachen. Moderne Stahlstecknippel optimieren die Durchflussrate und minimieren das Risiko von Luftleckagen erheblich.

Anwendungsbereiche von Druckluftkupplungen

Die vielfältigen Einsatzmöglichkeiten von Druckluftkupplungen erstrecken sich über zahlreiche Branchen, wobei jeder Anwendungsbereich seine spezifischen Anforderungen an diese unverzichtbaren Komponenten stellt. Von der präzisen Steuerung in Fertigungsstraßen bis hin zum robusten Einsatz auf Baustellen beweisen moderne Druckluftkupplungssysteme ihre außerordentliche Vielseitigkeit.

Industrielle Fertigung

In der industriellen Fertigung bilden Druckluftkupplungen das Rückgrat pneumatischer Systeme. Die Anwendungen reichen von der Mess-, Regel- und Steuerungstechnik bis hin zur Medizin- und Pharmaindustrie. Besonders in der Prozessindustrie spielen sie eine zentrale Rolle:

| Anwendungsbereich | Anforderungen | Spezielle Merkmale |

|---|---|---|

| Robotik | Präzise Steuerung | Hochpräzisions-Kupplungen |

| Montagelinien | Schnelle Verbindung | Quick-Connect-Systeme |

| Qualitätskontrolle | Zuverlässigkeit | Sensorkupplungen |

Die Reinheitsanforderungen in der Fertigungsindustrie erfordern häufig ölfreie Druckluftsysteme, bei denen spezielle Kupplungen mit besonderen Dichtungsmaterialien zum Einsatz kommen.

Automobilindustrie

Die Automobilindustrie nutzt Druckluftkupplungen in verschiedenen Produktionsphasen. Von der Karosseriefertigung bis zur Endmontage sind diese Komponenten unverzichtbar. Wesentliche Einsatzgebiete umfassen:

- Lackierstraßen mit höchsten Qualitätsanforderungen

- Robotergestützte Montagesysteme

- Pick-and-Place-Anwendungen für Frontscheiben

- Pneumatische Werkzeuge in der Endmontage

Die Anforderungen in der Automobilfertigung sind besonders anspruchsvoll, da die Druckluftkupplungen verschiedene Oberflächenbehandlungen unterstützen müssen. Bei der Plasmaaktivierung, Ionisierung und beim Sandstrahlen kommen spezielle Hochleistungskupplungen zum Einsatz, die Arbeitsdrücke von bis zu 12 bar bewältigen.

Baugewerbe

Im Bausektor müssen Druckluftkupplungen extremen Bedingungen standhalten. Die Anforderungen unterscheiden sich deutlich von denen in kontrollierten Industrieumgebungen:

| Einsatzbereich | Besondere Anforderungen | Lösungsansatz |

|---|---|---|

| Außenbereich | Witterungsbeständigkeit | Korrosionsschutz |

| Mobile Systeme | Robustheit | Verstärkte Konstruktion |

| Werkzeugbetrieb | Flexibilität | Schnellwechselsysteme |

Die Bauindustrie setzt verstärkt auf mobile Kompressorsysteme mit flexiblen Kupplungslösungen. Diese ermöglichen den schnellen Werkzeugwechsel und gewährleisten dabei maximale Betriebssicherheit. Die Kupplungen müssen dabei:

- Temperaturschwankungen von -20°C bis +70°C standhalten

- Hohe Durchflussraten von bis zu 1600 l/min gewährleisten

- Resistent gegen Staub und Bauschmutz sein

In allen drei Branchen zeigt sich der Trend zu intelligenten Kupplungssystemen, die mit Sensoren ausgestattet sind und wichtige Betriebsparameter überwachen. Diese Smart Couplings ermöglichen eine vorausschauende Wartung und tragen zur Optimierung der Gesamtanlageneffizienz bei.

Die spezifischen Anforderungen der verschiedenen Branchen haben zur Entwicklung hochspezialisierter Kupplungsvarianten geführt. Während in der Automobilindustrie besonders die Präzision und Zuverlässigkeit im Vordergrund stehen, liegt der Fokus im Baugewerbe auf Robustheit und einfacher Handhabung. Die industrielle Fertigung vereint beide Aspekte und stellt zusätzlich hohe Anforderungen an die Reinheit der Druckluftversorgung.

Wartung und Pflege von Druckluftkupplungen

Die regelmäßige Wartung und Pflege von Druckluftsystemen bildet das Fundament für deren zuverlässigen und sicheren Betrieb. Ein durchdachtes Wartungskonzept verlängert nicht nur die Lebensdauer der Komponenten, sondern gewährleistet auch deren optimale Leistungsfähigkeit im täglichen Einsatz.

Regelmäßige Inspektion

Die systematische Überprüfung von Druckluftkupplungen folgt einem strukturierten Wartungsplan, der sich an den Betriebsbedingungen und Herstellerempfehlungen orientiert. Ein typischer Wartungszyklus erstreckt sich über 48 Monate, wobei verschiedene Inspektionsintervalle zu beachten sind:

| Wartungsintervall | Maßnahmen | Schwerpunkte |

|---|---|---|

| 12 Monate | Basiswartung | Mechanische Verschleißteile |

| 24 Monate | Erweiterte Wartung | Hauptventile, Dichtungen |

| 36 Monate | Basiswartung Plus | Mechanische Komponenten |

| 48 Monate | Generalüberholung | Komplette Systemprüfung |

Bei der Inspektion sind folgende Aspekte besonders zu beachten:

- Überprüfung der Dichtigkeit aller Verbindungen

- Kontrolle der Verriegelungsmechanismen

- Prüfung der Sicherheitseinrichtungen

- Bewertung des allgemeinen Verschleißzustands

Reinigung und Schmierung

Die korrekte Reinigung und Schmierung von Druckluftkupplungen ist entscheidend für deren Funktionsfähigkeit. Kondenswasser stellt dabei eine besondere Herausforderung dar, da es zu Korrosion und Funktionsbeeinträchtigungen führen kann.

Die Reinigung erfolgt in mehreren Schritten:

- Drucklose Schaltung des Systems

- Entfernung grober Verschmutzungen

- Reinigung mit geeigneten Lösungsmitteln

- Trocknung der gereinigten Komponenten

- Aufbringen des spezifizierten Schmiermittels

Die Schmierung spielt eine zentrale Rolle bei der Wartung von Druckluftkupplungen. Spezielle Druckluftöle sorgen für:

- Minimierung des Verschleißes beweglicher Teile

- Optimierung der Leistungsfähigkeit

- Schutz vor Korrosion

- Verlängerung der Lebensdauer

Austausch von Verschleißteilen

Der rechtzeitige Austausch von Verschleißteilen ist essentiell für die Betriebssicherheit. Die Wartungsfrequenz richtet sich nach verschiedenen Faktoren wie Einsatzdauer, Umgebungsbedingungen und Belastungsintensität.

Kritische Verschleißteile umfassen:

- Dichtungselemente

- Verriegelungsmechanismen

- Ventilkomponenten

- Federelemente

Die Identifikation des optimalen Austauschzeitpunkts erfolgt durch:

- Regelmäßige Sichtkontrollen

- Messung der Durchflussleistung

- Überprüfung der Schaltfunktion

- Bewertung der Dichtigkeit

Ein besonderes Augenmerk liegt auf der Sicherheit während der Wartungsarbeiten. Bei Druckluftsystemen mit Leitungslängen über 10 Meter und einem Innendurchmesser größer als 10 Millimeter sind zwingend Sicherheitskupplungen zu verwenden. Diese verhindern gefährliche Rückschläge beim An- und Abkuppeln.

Die Dokumentation aller Wartungsarbeiten ist unverzichtbar. Ein detailliertes Wartungsprotokoll enthält:

- Durchgeführte Inspektionen

- Ausgetauschte Komponenten

- Festgestellte Mängel

- Durchgeführte Reparaturen

- Nächste geplante Wartungstermine

Für die professionelle Wartung stehen spezielle Service-Kits zur Verfügung, die alle erforderlichen Verschleißteile für den jeweiligen Wartungszyklus enthalten. Diese Kits gewährleisten eine effiziente und standardisierte Wartung gemäß den Herstellervorgaben.

Die regelmäßige Sensibilisierung des Bedienpersonals für potenzielle Gefährdungen ist ein weiterer wichtiger Aspekt des Wartungskonzepts. Schulungen sollten folgende Themen abdecken:

- Korrekte Verwendung persönlicher Schutzausrüstung

- Sachgerechte Reinigungsmethoden

- Spezielle Gefahren beim Ausblasen

- Umgang mit gespeicherter Druckluftenergie

Die Wartung von Druckluftkupplungen erfordert ein systematisches Vorgehen und fundiertes technisches Verständnis. Durch die Kombination aus regelmäßiger Inspektion, fachgerechter Reinigung und vorausschauendem Austausch von Verschleißteilen wird eine hohe Verfügbarkeit und Betriebssicherheit der Druckluftanlage gewährleistet.

Schlussfolgerung

Moderne Druckluftkupplungen haben sich zu hochentwickelten Systemkomponenten entwickelt, die weit über ihre ursprüngliche Verbindungsfunktion hinausgehen. Die technologischen Fortschritte ermöglichen Effizienzsteigerungen von bis zu 50 Prozent bei gleichzeitiger Verbesserung der Arbeitssicherheit. Besonders die Integration von Sicherheitsfunktionen und die Verwendung hochwertiger Materialien gewährleisten einen zuverlässigen Betrieb unter verschiedensten Einsatzbedingungen.

Die sorgfältige Auswahl der richtigen Druckluftkupplung, kombiniert mit regelmäßiger Wartung, bildet das Fundament für langfristige Systemeffizienz und Betriebssicherheit. Branchenspezifische Lösungen, von der Präzisionsfertigung bis zum robusten Baustelleneinsatz, unterstreichen die vielseitige Einsetzbarkeit moderner Kupplungssysteme. Diese technische Weiterentwicklung sichert nicht nur aktuelle Anforderungen, sondern schafft auch die Basis für künftige Innovationen in der Drucklufttechnik.